COGENERAZIONE - studio ingegneria fulvio sassi

Menu principale:

- Home Page

- LO STUDIO

- INGEGNERIA CLASSICA

- INGEGNERIA ENERGETICA

- CONSULENZA TECNICA

- CONTATTI & NEWS

COGENERAZIONE

La convenienza tecnico-

L’analisi deve valutare la potenza massima richiesta, curve di carico giornalieri, mensili e stagionali. Questo fatto rende l’applicazione di un sistema cogenerativo assolutamente non generalizzabile, ma la scelta opportuna della tecnologia, della taglia e della/delle modalità di gestione dell’impianto devono essere comunque valutate caso per caso.

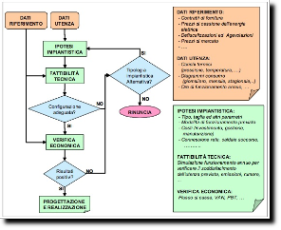

Per una orientazione di massima sulla tecnologia idonea ad una certa applicazione esistono diagrammi a mosaico, ma per una scelta ponderata è necessario ricorrere a strumenti di simulazione che permettano di confrontare tra loro varie ipotesi impiantistiche e taglie di impianti. Questo costituisce una parte fondamentale dello studio di fattibilità, che in generale prevede una sequenza di attività come illustrato nella figura a lato

Nella valutazione circa la fattibilità di un impianto cogenerativo è comunque possibile svolgere alcune considerazioni generali dettate dall’esperienza:

solitamente è bene che il cogeneratore sia sottodimensionato rispetto alle richieste di picco dell’utenza, in modo tale che il sistema operi per un maggior numero di ore possibile in condizioni prossime a quelle nominali, che in generale consentono di ottenere i più alti valori dei rendimenti.

generalmente il tempo di ritorno di un impianto di cogenerazione è tanto più breve quanto più ore all’anno viene mantenuto in funzione.

non sempre il massimo risparmio ottenibile coincide con il minimo tempo di ritorno, poiché quest’ultimo dipende dal costo di installazione del cogeneratore che non cresce linearmente con la sua taglia e varia anche a seconda della tecnologia scelta.

la convenienza economica di un progetto di cogenerazione è fortemente influenzata dalle condizioni contrattuali di fornitura e cessione dell’energia. In particolare ha fondamentale importanza la possibilità di cedere a prezzi vantaggiosi l’energia elettrica prodotta in esubero e di acquistare il combustibile a condizioni agevolate (riduzione delle accise).

Una sintetica introduzione alla Cogenerazione

Gran parte dell’energia elettrica generata in Italia e nel mondo proviene da impianti motori termici, nei quali calore ad alta temperatura viene prima convertito in energia meccanica e quindi in energia elettrica per mezzo di generatori elettrici.

Il calore delle centrali termoelettriche proviene dalla combustione del combustibile immesso (carbone, gas naturale, frazioni del petrolio, biomasse etc). La conversione da calore ad energia meccanica, che è la trasformazione più complessa, avviene sfruttando un ciclo termodinamico. Esistono parecchi cicli termodinamici, ma i più diffusi, nei grossi impianti di potenza, sono i cicli a vapore (cicli Rankine e Hirn) ed il ciclo Brayton-

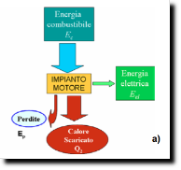

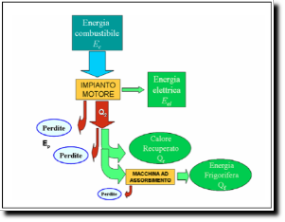

In generale, indipendentemente dal ciclo termodinamico sfruttato, il secondo principio della termodinamica stabilisce che non tutto il calore fornito può essere trasformato in lavoro; il limite massimo teorico della quota di calore effettivamente convertibile in lavoro è fissato dal rendimento del ciclo di Carnot. Quello che accade in un generico impianto termoelettrico a combustibile, può dunque essere schematizzato come da Fig. 1a.

L’impianto viene alimentato con un certo quantitativo di combustibile a cui corrisponde una energia chimica Ec (è l’energia che si libera durante il processo di combustione). L’impianto, attraverso una serie di trasformazioni, fornisce l’energia elettrica Eel. Il rendimento globale di conversione dell’impianto (ηg) misura quanta dell’energia fornita dal combustibile è effettivamente trasformata in energia elettrica:

ηg=Eel / Ec

Un valore indicativo di ηg è 0,35: ciò significa che solo il 35% dell’energia introdotta nell’impianto è effettivamente convertito in energia elettrica, mentre il restante 65% dell’energia viene di fatto perduta. La maggior parte di questa quota di energia non sfruttata viene persa sotto forma del calore Q2 scaricato dal ciclo termodinamico; a titolo indicativo si può dire che il calore Q2 ceduto dall’impianto vale circa il 55% dell’energia introdotta mentre il restante 10% rappresenta altre perdite di vario genere (Ep).

La cogenerazione, fig. 1b, nasce dunque dal tentativo di recuperare in maniera utile tutto o parte di questo calore Q2 che deve necessariamente essere scaricato da un impianto motore termico. Tale calore in certi casi può essere utilizzato utilmente nell'industria, ad esempio sotto forma di vapore, oppure può essere destinato ad usi civili, come il per riscaldamento degli edifici. Qualora l’impianto abbia tali caratteristiche si parla di produzione combinata di energia elettrica e calore. Gli impianti di produzione combinata, dunque, convertono energia primaria, in energia elettrica ed in energia termica (calore), prodotte congiuntamente ed entrambe considerate utili.

La produzione combinata di energia elettrica e calore in uno stesso impianto prende solitamente il nome di cogenerazione ed è spesso indicata con l’acronimo inglese CHP (Combined Heat and Power).

Vantaggi della Cogenerazione

Minor consumo di energia primaria grazie alla maggior efficienza del sistema: con impianti cogenerativi è possibile raggiungere indici EUF (Energy Utilization Factor, indica quanta dell’energia del combustibile, è effettivamente sfruttata in forma elettrica o termica) anche superiori a 0.8, ovvero si riesce a sfruttare utilmente oltre l’80% dell’energia messa a disposizione dell’impianto, con conseguente minor consumo di combustibile a parità di servizio reso.

Minori emissioni in atmosfera di gas climalteranti ed altre sostanze inquinanti: la migliore efficienza complessiva dei sistemi cogenerativi consente una riduzione nel consumo di combustibili e di conseguenza minori emissioni in atmosfera di gas climalteranti quali ad esempio la CO2 e di altre sostanze inquinanti che risultano dai processi di combustione.

Riduzione delle perdite per trasmissione: l’applicazione della cogenerazione, essendo l’impianto di norma localizzato vicino all’utente finale, rende minime le perdite per la distribuzione e il trasporto dell’energia.

Possibilità di diminuire i rischi di interruzione del servizio: i sistemi cogenerativi in grado di funzionare anche in modalità “Stand Alone” consentono di ridurre al minimo i rischi di interruzione dell’alimentazione dell’energia per disservizi di rete, condizione di importanza fondamentale in tutti quei contesti in cui sia importante la continuità dell’approvvigionamento dell’energia elettrica.

Limiti della Cogenerazione

Presenza e vicinanza dell’utenza termica: perché un impianto cogenerativo possa essere realizzato è necessario che nelle vicinanze di questo sia presente una utenza termica, industriale o civile.

Contemporaneità delle utenze: un’altra condizione perché un impianto cogenerativo possa essere sfruttato in maniera opportuna è che la richiesta di energia termica ed elettrica siano contemporanee. Un impianto di cogenerazione tipicamente è in grado di mettere a disposizione calore ed energia elettrica simultaneamente, pertanto è necessario che le utenze simultaneamente assorbano tale energia.

Compatibilità delle temperature: non tutti gli impianti cogenerativi rendono disponibile calore alla medesima temperatura. Può accadere dunque che un sistema cogenerativo non sia adatto a servire una utenza termica perché questa richiede calore a livelli di temperature troppo elevate.

Flessibilità dell’impianto: pur essendo presenti in maniera contemporanea la domanda di calore ed energia elettrica da parte di una utenza, talvolta il rapporto tra l’energia richiesta nelle due forme può variare. Può accadere dunque che in certi momenti la richiesta di energia elettrica sia proporzionalmente maggiore di quella termica o viceversa.

Le tecnologie -

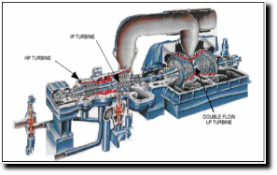

| COGENERAZIONE CON IMPIANTI A VAPORE |

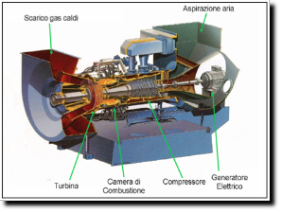

COGENERAZIONE CON IMPIANTI TURBOGAS |

IMPIANTI A CICLO COMBINATO |

MOTORI A COMBUSTIONE INTERNA |

|

Potenza (MW) |

0.5 – 100 (sono possibili anche potenze superiori) |

0.2 – 100 (sono possibili anche potenze superiori) |

4 - |

0,01 - |

Tipo di configurazione |

|

|

Ciclo combinato gas- |

|

Componenti principali |

|

|

|

|

Tipo di Combustibile |

Qualsiasi tipo di combustibile, essendo l’impianto a combustione esterna. Vengono impiegati |

Combustibili liquidi o gassosi: benzina, metanolo, gasolio, gas naturale, GPL, biocombustibili, syngas (gas di sintesi ottenuto da gassificazione di sostanze solide quali ad es. biomasse legnose) etc. Nel caso di turbine a gas a ciclo chiuso possono essere usati anche combustibili solidi. |

I combustibili utilizzabili sono i medesimi degli impianti turbogas a ciclo semplice |

Combustibili liquidi o gassosi: benzina, metanolo, gasolio, gas naturale, GPL, biocombustibili, syngas (gas di sintesi ottenuto da gassificazione di sostanze soldei quali ad es. biomasse legnose) etc |

EUF |

60 – 85 % |

60 – 85 % |

70 - |

70 - |

Rendimento elettrico |

20 – 35% |

22 – 37% |

45 - |

30 - |

Rapporto di cogenerazione |

0 – 0.5 |

0.5 – 1.1 |

0.6 - |

0.4 – 1 |

Ciclo di vita |

25 – 35 anni |

15 – 20 anni |

15 - |

Piccole unità 10.000 – 30.000 ore Grandi unità 15 – 20 anni |

Dalla Cogenerazione alla Trigenerazione

Un sistema cogenerativo è utilizzato in maniera efficiente quando è presente l’utenza termica e quando tale utenza è contemporanea a quella elettrica.

Tuttavia sistemi cogenerativi applicati soprattutto al settore residenziale o terziario soffrono il fatto che quasi certamente l’utenza termica richiede energia solo in inverno per il riscaldamento degli edifici. Ciò significa che nei mesi più caldi bisogna tenere fermo l’impianto cogenerativo o farlo funzionare dissipando il calore prodotto, ciò andrebbe a discapito della fattibilità economica dell’impianto e dell’efficienza complessiva.

Qui entra in gioco la TRIGENERAZIONE, poichè esistono in commercio sistemi frigoriferi ad assorbimento (chiller ad assorbimento) con i quali è possibile generare energia frigorifera utilizzando calore come sorgente principale di energia, anziché elettricità. Tali sistemi si sposano certamente bene con un impianto cogenerativo giacché rendono possibile lo sfruttamento dell’impianto anche nei mesi estivi, ed il cascame termico prodotto dall’unità cogenerativa può essere impiegato per far funzionare il sistema frigorifero. Un sistema trigenerativo è dunque un sistema capace di produrre tre forme distinte di energia (energia elettrica, termica e frigorifera), tutte intese come effetti utili. La trigenerazione viene a volte indicata con la sigla inglese CCHP, acronimo di Combined Cooling, Heating and Power.